Coverlens aus Glas oder Plastik?

Eine Übersicht

04.09.2023 // D. Casadei

Je nach Aufbau oder Einsatzgebiet eines Displays wird die Frage aufkommen, ob Sie Ihr Display mit einem zusätzlichen Schutz ausstatten möchten. Eine Coverlens (dt. Decklinse) kann für jede Anwendung kundenspezifisch angepasst werden. Die Anpassungen können Verstärkung, Wasserdichtigkeit, Temperaturabschirmung und optische Verbesserungen umfassen. In diesem Blog-Artikel werden wir auf die verschiedenen am Markt verfügbaren Materialien eingehen, Ihnen aufzeigen, welche Vor- bzw. Nachteile diese aufweisen und gemeinsam erörtern, welche Decklinse für Ihr Display und Ihre Anwendung die beste Lösung ist.

Vorweg: Es werden grundsätzlich zwei verschiedene Arten von Coverlens-Materialien unterschieden und zwar Glas oder Kunststoff. Ausschlaggebend für die Entscheidung zwischen den beiden Materialen ist meist die gewünschte Härte. Heutzutage werden aufgrund verschiedener Faktoren meist gläserne Decklinsen verwendet, darum werden diese auch als Deckgläser bezeichnet.

Glas-Materialien

Aufbau

- Glas ist ein anorganischer Feststoff, der in der Regel durchsichtig, hart und spröde ist.

- Für die Herstellung von Glas gibt es verschiedene Methoden, die gängigste aber besteht darin, die Grundstoffe zu einer geschmolzenen Flüssigkeit zu erhitzen und diese dann schnell abzukühlen, so dass die Atome der Flüssigkeit eine willkürliche Anordnung haben.

- Je nach den gewünschten Eigenschaften können den Grundstoffen verschiedene Rohstoffe, auch Schmelzmittel genannt, beigemischt werden.

- Nach dem Schmelzen spricht man von einem Glassubstrat.

- Je nach Anwendung kann das Glassubstrat, durch thermische oder chemische Härtung verstärkt werden, doch dazu später mehr.

- Ein Deckglas kann aus verschiedenen Arten von Glassubstraten hergestellt werden, die unterschiedliche Stärken und Materialeigenschaften aufweisen.

Wir möchten nun nachfolgend auf die zwei gängigsten Material-Gruppen von Deckgläsern eingehen:

Soda-Kalk-Glas

Soda-Kalk-Glas ist die am häufigsten hergestellte Glasart. Das Glas besteht zu 70 % aus Siliziumoxid (SiO), zu 15 % aus Natriumoxid (NaO) und zu 9 % aus Kalziumoxid (CaO), sowie Spuren aus anderen Verbindungen. Die Soda ist ein Schmelzmittel, dass die Schmelztemperatur der Kieselsäure senkt, während der Kalk als Stabilisator für die Kieselsäure dient. Dieses Glas ist:

- Chemisch stabil: Soda-Kalk-Glas besteht aus Atomen, die sehr starke atomare Bindungen aufweisen. Starke Bindungskräfte halten die Atome fest zusammen, so dass es für andere Stoffe schwierig ist, das Glas zu erodieren und seine Struktur zu beeinträchtigen.

- Hart: Soda-Kalk-Glas hat eine Mohs-Härteskala von 6 bis 7, was auf eine hohe Abriebfestigkeit hinweist. Soda-Kalk-Glas kann durch Hitze oder eine geeignete Chemikalie gehärtet werden.

- Ein elektrischer Isolator: Wegen seines hohen spezifischen Widerstands und seiner niedrigen Dielektrizitätskonstante leitet Soda-Kalk-Glas Elektrizität sehr schlecht. Soda-Kalk-Glas eignet sich deshalb zur Isolierung elektrischer Produkte.

Aluminium-Silikat-Glas

Dieses Glas hat eine charakteristische Beständigkeit gegenüber hohen Temperaturen und chemischen Einflüssen. Aluminosilikat ist ein Material auf mineralischer Basis, das 57 - 60% Siliziumdioxid (SiO2) und 16 - 20% Aluminiumoxid (Al2O3) enthält, sowie eine kleine Menge von etwa 5 - 7% Kalziumoxid (CaO), 6 - 12% Magnesiumoxid (MgO), Bortrioxid (B2O3) und andere Kationen. Dieses Glas ist besonders widerstandsfähig gegen:

- Kratzer und hohe Zugfestigkeit: Aluminosilikatglas wird gerne für die Herstellung von Mobilgeräten verwendet, da es kratzfest ist, was bei Mobilgeräten sehr häufig vorkommt. Der hohe Alkaligehalt in Aluminosilikatglas macht dies möglich.

- Hohe Temperaturen: Die Glühtemperatur von Aluminosilikatglas erreicht bis zu 800°C, was dem Glasmaterial im Vergleich zu anderen ähnlichen Gläsern eine hohe Wärmebeständigkeit verleiht. Es hat eine ähnliche Schmelztemperatur wie Keramik.

- Chemischen Abbau: Aluminosilikat hat aufgrund einer niedrigen Auflösungsrate von nur 10-4 g/(m2-Tag) eine sehr hohe chemische Beständigkeit.

Glas Härteverfahren

Wärmegehärtetes Glas (auch getempertes Glas)

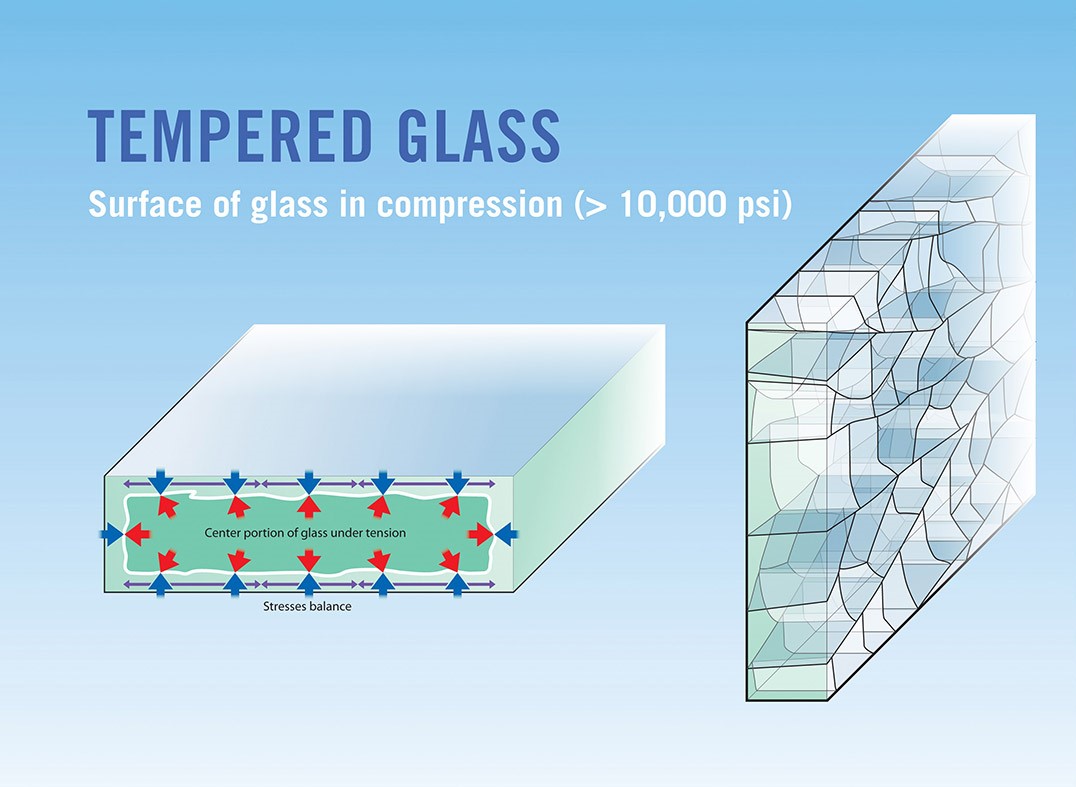

Bei diesem Verfahren wird das Glas bei hoher Temperatur (unterschiedlich je nach Glassubtrat) zu einer Flüssigkeit erhitzt. Durch die Verflüssigung des Glases richten sich die Moleküle in einem stabileren Muster neu aus. Sobald die Moleküle genügend Zeit hatten sich am Schmelzpunkt neu auszurichten, wird das Glas beschleunigt abgekühlt. Durch diesen Prozess entsteht eine höhere Komprimierung der Oberfläche und der Kanten und das Glas erreicht eine Oberflächenfestigkeit von mindestens 10'000psi (pounds per square inch). Dadurch wird wärmegehärtetes Glas vier bis fünf Mal stärker als normales, unbehandeltes Glas. Wärmegehärtetes Glas kann nach der Verarbeitung und Behandlung nicht mehr geschnitten werden. Wärmegehärtetes Glas zersplittert oder reisst in viele und ungefährlichere kleine Teile. Es wird deshalb normalerweise als Sicherheitsglas bezeichnet. Aufgrund seiner Sicherheitseigenschaften wird es für Industrie- oder Automobilanwendungen eingesetzt.

Wärmebehandeltes Glas

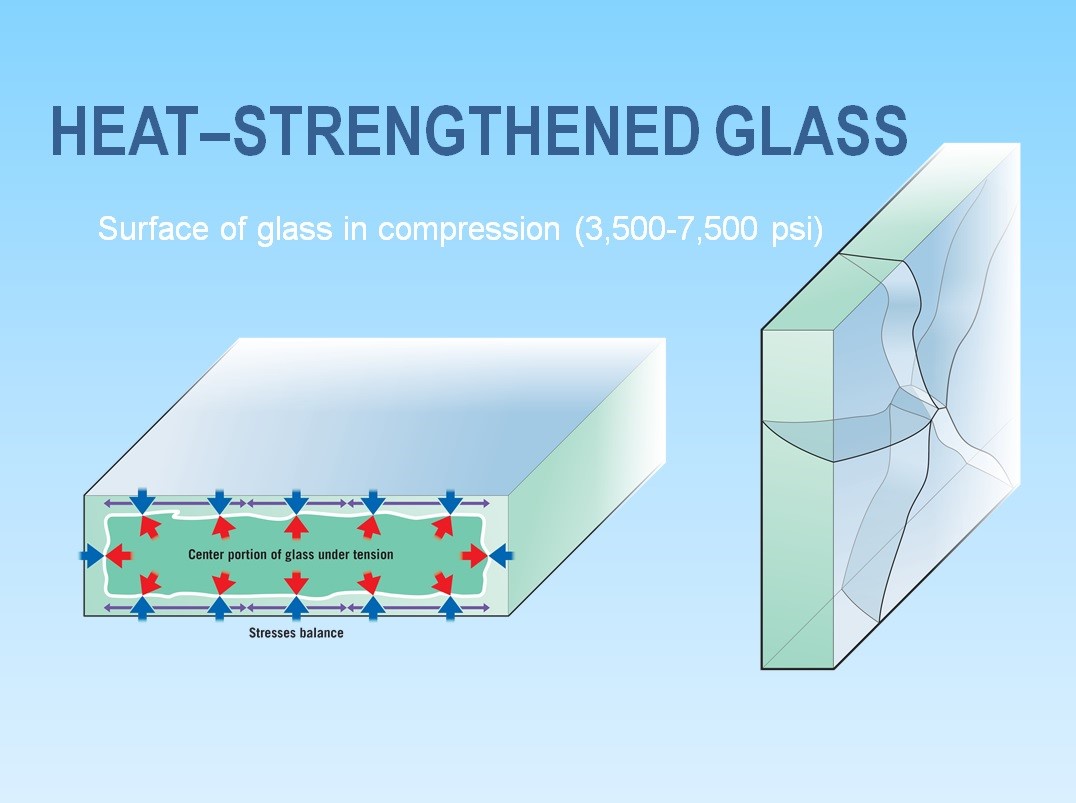

Bei wärmebehandeltem Glas ist der Abkühlungsprozess langsamer, als bei wärmegehärtetem Glas. Dadurch ist die Komprimierung der Oberflächen und Kanten geringer und das Glas erreicht eine tiefere Oberflächenfestigkeit von 3'500 – 7'000psi. Letztendlich ist wärmebehandeltes Glas etwa doppelt so stark wie unbehandeltes Glas. Wärmebehandeltes Glas zerbricht in grosse und scharfe Scherben. Es gilt darum nach den meisten Industriestandards nicht als Sicherheitsglas.

Chemisch gehärtetes Glas

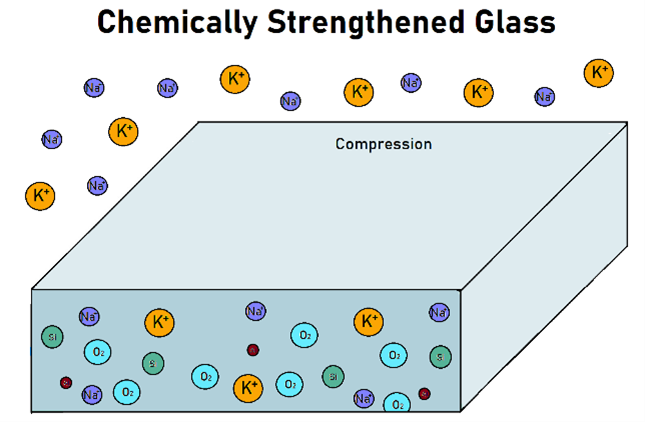

Chemisch gehärtetes Glas wird durch den Prozess der chemischen Bindung verstärkt. Das Glas wird bei grosser Hitze in Chemikalien getaucht, wodurch sich Ionen mit den Hohlräumen im Glas verbinden können. Der chemische Prozess fügt während dieser chemischen Reaktion dem Glas Kaliumbindungen anstelle der ursprünglichen Natriumbindungen hinzu.

Chemisch gehärtetes Glas hat den Vorteil, dass die optische Klarheit während des Härtungsprozesses erhalten bleibt und es genauso stark ist, wie wärmegehärtetes Glas. Es unterscheidet sich zudem von wärmebehandeltem Glas, bei welchem leichte Verzerrungen der Glasoberfläche auftreten können. Chemisch behandeltes Glas kann nach der Behandlung geschnitten oder gebohrt werden, während dies bei wärmebehandeltem und wärmegehärtetem Glas nicht möglich ist.

Bekannte Glas-Marken

- Soda-Lime-Glass (Soda-Kalk-Glas) wird weltweit am meisten und von verschiedenen Herstellern produziert. Es wird chemisch behandelt und ist eine gute Option für LCDs, die keinen zusätzlichen Schutz des Glases erfordern. Ein Standard Soda-Kalk-Glas für ein LCD hat eine Härte von etwa 5Mohs. Diese Art von Glas ist nicht zerbrechlich und hat eine normale Haltbarkeit, aber es wird nicht als extra starkes Displayglas eingestuft.

- Gorilla-Glass 3 von Corning (USA) ist chemisch gehärtetes Aluminium-Silikat-Glas, das durch Ionenaustausch hergestellt wird. Das Glas wird in geschmolzenes Kaliumsalz bei 400°C getaucht. Durch diesen Prozess verdrängt das Kalium die Natriumatome aus der Verbindung. Dieses Glas hat eine hohe Oberflächenfestigkeit und ist resistent gegen Risse und Kratzer. Der Härtegrad beträgt 7Mohs.

- Dragontrail-Glass von Asahi Glass (Japan) ist dem Gorilla-Glas insofern ähnlich, als es durch chemische Härtung verstärkt wird. Der Härtegrad von Dragontail-Glas beträgt 7Mohs, was dem Gorilla-Glas entspricht. Mit diesem Härtegrad ist das Glas ebenfalls kratzfest. Das Glas kann auch mit der Mindestdicke sehr lange haltbar sein.

Alle Gläser können in den standardisierten Dicken von 0.5mm, 0.7mm und 1.1mm als Muttergläser auf dem Markt bezogen werden. Je nach Anforderung, beispielsweise für ein gewünschtes IK-Level, ist der Fertigungsprozess für eine spezifisch angeforderte Dicke genauer zu prüfen.

Kunststoff-Materialien

Je nach Anwendungsfall kann eine gläserne Coverlens unerwünscht sein. Sollte zum Beispiel ein resistives Touch-Panel zum Einsatz kommen. Oder bei Anwendungen mit hohen Sicherheitsauflagen, bei denen auch im Worst-Case keine Splitter erlaubt sind. Die Alternative ist eine Kunststoff-Coverlens. Wichtig dabei zu beachten ist jedoch, dass Kunststoffe als Material für eine Coverlens generell nicht für grössere Temperaturschwankungen geeignet sind. Dies aus dem Grund, da sich die als Display-Modul gebondeten Materialen von LCD, Optical oder Air-Gap Bonding und Coverlens bei Temperatureinwirkung unterschiedlich ausdehnen. Zudem sind Kunststoffe unter UV-Einstrahlung verglichen zu Glas weniger langlebig. Das gleiche gilt für die Bedruckung der Coverlens da hier eine eingeschränkte Auswahl an Druckmethoden zur Auswahl steht. Gerade bei grösseren Display-Modulen und im Aussenbereich wird deshalb von einem Design mit Kunststoff-Coverlens abgeraten.

PC / Polycarbonat

Ist bekannt für die Fähigkeit, in einem breiten Temperaturbereich (-137°C bis +124°C) zu arbeiten. Aufgrund seiner hohen Duktilität lassen sich Polycarbonatoptiken nicht leicht bearbeiten. Das Harz ist teurer als Acryl. Es handelt sich um einen technischen Kunststoff mit hoher Transparenz und der höchsten Stossfestigkeit aller Kunststoffe. Er ist so transparent wie Glas und hat die zweithöchste Transparenz nach Acrylharz. Polycarbonat hat eine geringe Wasseraufnahme und eine geringe Schrumpfung während des Formens, was dem Material eine ausgezeichnete Dimensionsstabilität verleiht.

PMMA / Acrylglas

Einer der am häufigsten verwendeten optischen Kunststoffe und allgemein auch als Acrylglas bezeichnet. Es zeichnet sich durch seine hervorragende Transparenz und Witterungsbeständigkeit, gute mechanische Festigkeit und hohe Oberflächenhärte aus. Es wird manchmal als "organisches Glas" bezeichnet, weil es einen hervorragenden Oberflächenglanz aufweist und frei eingefärbt werden kann. Das Material wird häufig für optische Linsen verwendet, da es mehr Licht durchlässt als Glas und einen niedrigen Brechungsindex hat. Neben seiner ausgezeichneten Festigkeit und Transparenz verfügt es über eine hervorragende Witterungsbeständigkeit und wird im Freien nicht beschädigt. Es hat jedoch auch Nachteile wie eine hohe Wasseraufnahme, eine Änderung des Brechungsindexes bei Wasseraufnahme und eine geringe Wärmebeständigkeit.

Fazit

Generell kann gesagt werden, dass heutzutage in allen Branchen und den meisten Fällen eine Glas-Coverlens zum Einsatz kommt. Dies nicht nur aufgrund der oben erwähnten Vorteile, sondern auch aus einem preislichen Aspekt. Aufgrund der Grössenvorteile in der Produktion von Deckgläsern sind diese normalerweise günstiger zu beziehen als eine Coverlens aus Kunststoff. Ein weiterer Punkt ist der Design-Aspekt, insbesondere auch die Haptik des Materials. Gerade bei Produkten im High-End Bereich wird deshalb bevorzugt aus Glas zurückgegriffen. Nichtsdestotrotz haben beide Materialien am Markt Ihre Daseinsberechtigung und können ja nach Anwendung Ihre Vorteile gekonnt ausspielen.

Als Ihr Partner beraten wir Sie gerne, um die richtige Entscheidung für Ihr Projekt zu treffen.

Wir freuen uns auf Ihre Kontaktaufnahme!

![[Translate to Deutsch:] Display LC [Translate to Deutsch:] Display LC](https://www.displaylc.com/fileadmin/user_upload/_allgemeines/displaylc-logo.png)